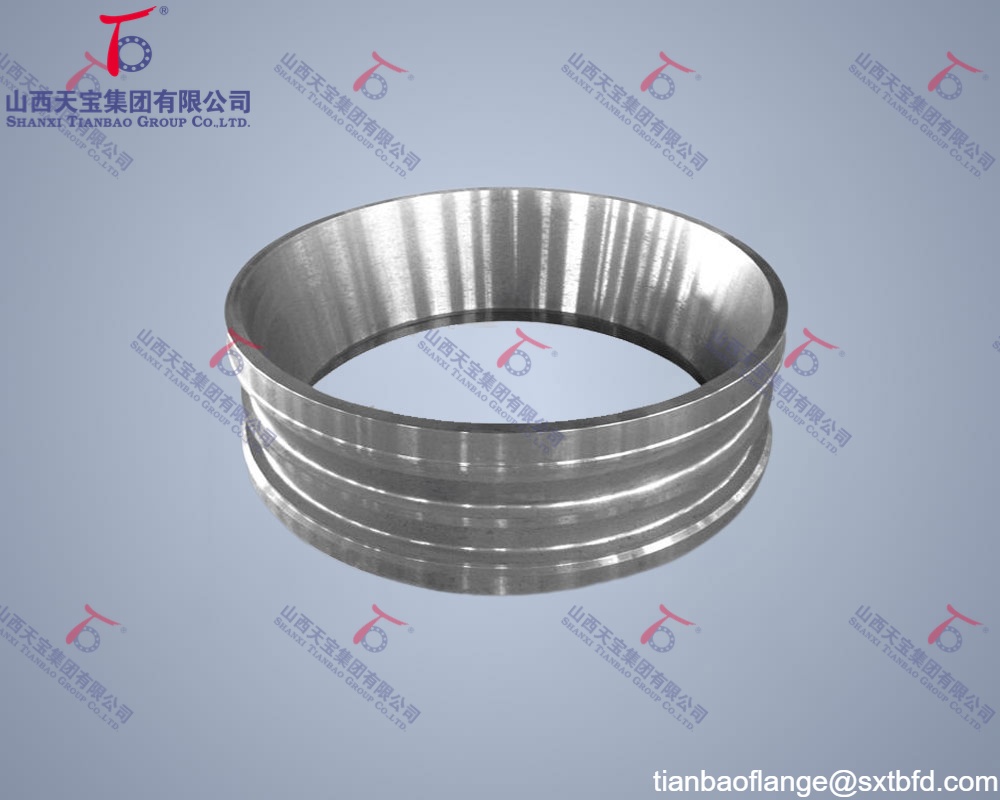

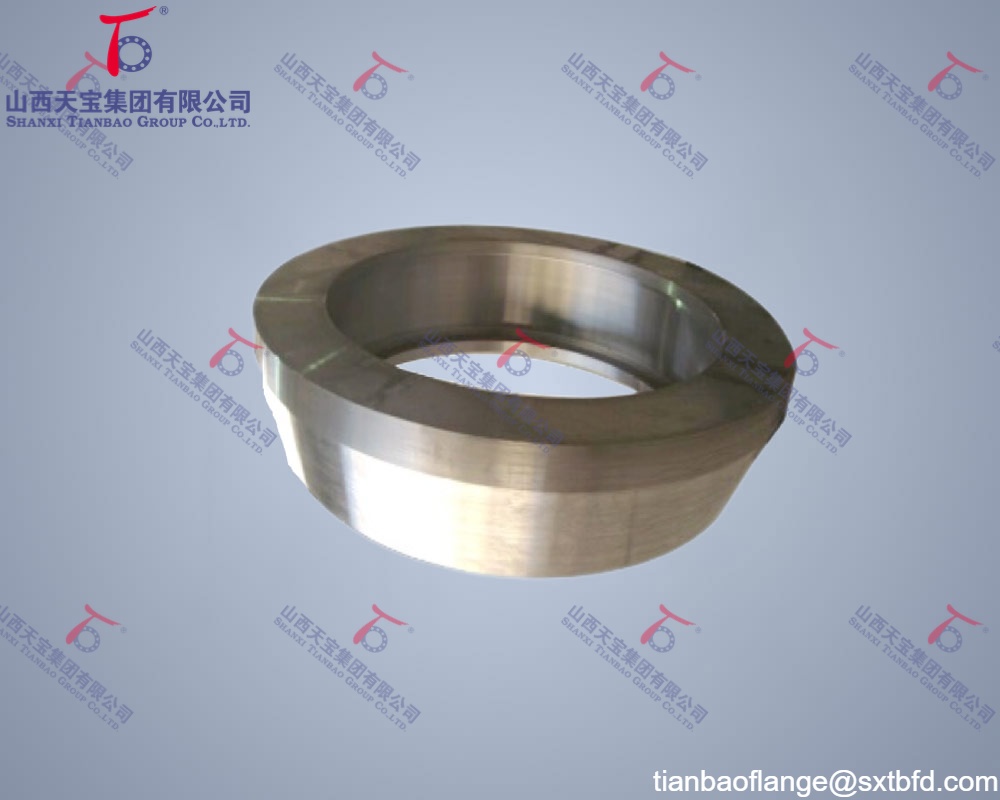

Suelen incluir bases de molde, núcleos de molde, componentes de guía, placas de fijación y placas de soporte. Estas piezas se procesan mediante forja y desempeñan funciones específicas durante el trabajo del molde, con características de alta resistencia y precisión.

Los materiales comúnmente utilizados incluyen aceros de herramientas aleados como Cr12MoV. Para moldes de forja que soportan grandes cargas de impacto, se utiliza acero para moldes de trabajo en caliente como H13. Los moldes para neumáticos, que operan en entornos exigentes, suelen usar aceros como 45, 40Cr y 5CrMnMo. Para moldes pequeños con requisitos menores, se emplean aceros de herramientas al carbono como T8 y T10.

La presión nominal específica depende de las condiciones de uso y los estándares de diseño del molde. Por ejemplo, las forjas para moldes de neumáticos en procesos de vulcanización suelen soportar presiones nominales de 1 a 10 MPa. Dado que los moldes deben resistir grandes presiones y fuerzas de impacto durante el uso, su diseño debe cumplir con requisitos de alta resistencia y resistencia al desgaste.

El rango de dimensiones de las forjas para moldes es amplio y generalmente se personaliza según las necesidades específicas del molde. Las forjas para moldes pequeños pueden medir de pocos milímetros a decenas de milímetros, mientras que las de moldes grandes pueden alcanzar varios metros. La forja permite controlar con precisión las dimensiones y formas según los requisitos de diseño del molde.

La estanqueidad de los moldes depende principalmente del diseño estructural y del proceso de fabricación. En casos especiales, se pueden emplear diseños de superficies de sellado como sellado plano, sellado con anillo O o sellado cónico.

1/2

Forja para molde

Solicitar

China

Zona industrial de Beiguan, condado de Dingxiang, ciudad de Xinzhou, provincia de Shanxi

13593208452

zyanling@sxtbfd.com

Sobre productos

Otros productos de este proveedor

Solicitar

Forja en bruto

Solicitar

Brida irregular

Solicitar

Brida roscada

Solicitar

Brida ciega

Solicitar

Brida de cuello largo para soldar

Solicitar

Brida deslizante

Solicitar

Brida plana de placa

Solicitar

Anillo dentado para maquinaria de construcción

Solicitar

Brida ciega en 8

Solicitar

Placa y anillo espaciador

Solicitar

Brida de cuello para soldar

Solicitar

Pista de rodadura para camión mezclador

Productos relacionados

Tuberías

Solicitar

Caja de conexiones recta antiexplosiva

Solicitar

SSB Codificador de pitch

Solicitar

Adhesivo de encapsulado de alta conductividad térmica

20-34 /kg

HI-PRO-AEM

Solicitar

Serie YE3 (IE3) Motor Asíncrono Trifásico

499-4999

Transformadores de 220 kV y Menores

Solicitar

G.652.D Fibra monomodo sin desplazamiento de dispersión con segmento de longitud de onda extendido

Solicitar

Interruptor 1 de cambio de tomas bajo carga CM

Solicitar

Transformador de Potencia

1000000-10000000

Turbina de vapor refrigerada por agua

Solicitar

Equipos de electrólisis de cloro-álcali

Solicitar