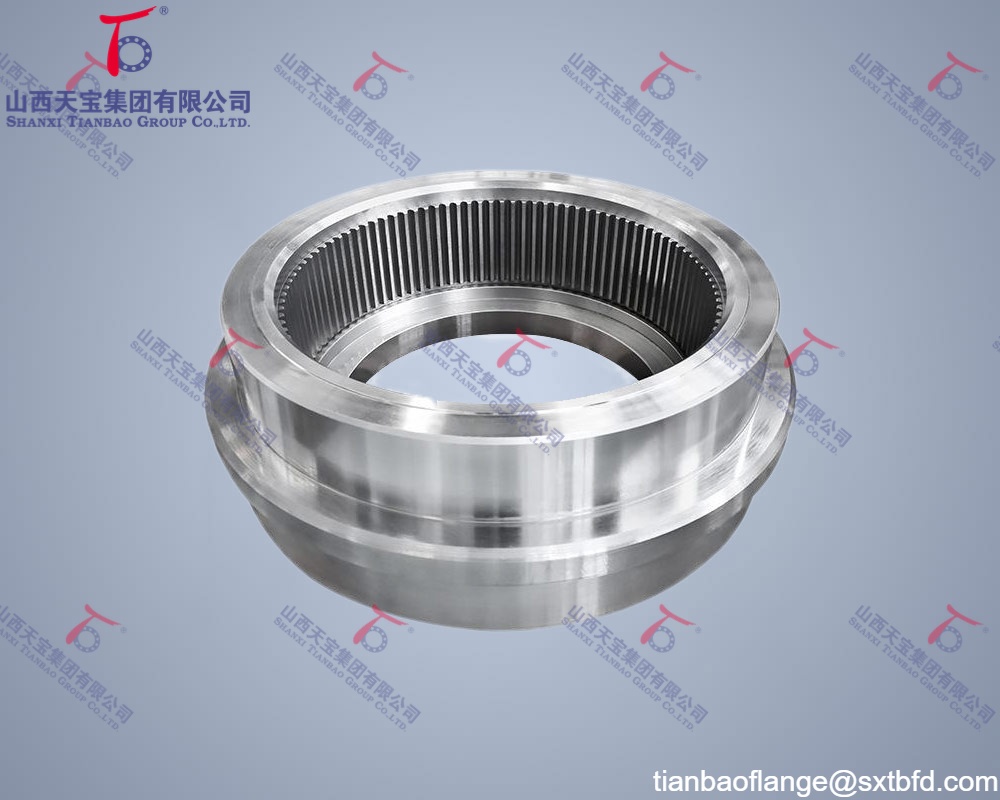

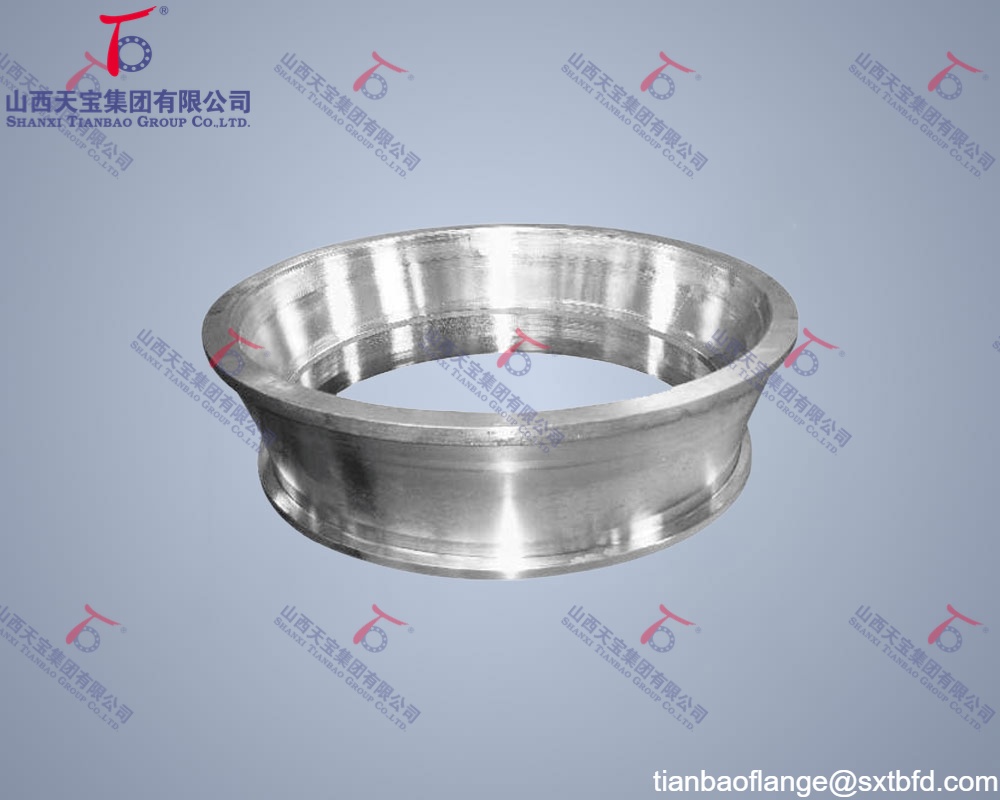

Son componentes clave de soporte y transmisión en equipos de minería, ampliamente utilizados en trituradoras, molinos, equipos de transporte y más, incluyendo principalmente forjas tipo eje, engranajes, cilindros y soportes. Las forjas tipo eje se utilizan para soportar y transmitir torque rotativo; las forjas de engranajes transmiten potencia mediante el engranaje de las caras dentadas, asegurando el funcionamiento normal del equipo; y las forjas de cilindros sirven como estructura principal del equipo, soportando impactos de materiales internos y cargas externas.

Se seleccionan aceros de alta resistencia como aceros al carbono (Q345B), aceros aleados (40Cr, 42CrMo) y aceros fundidos (ZG310-570), con buenas propiedades de resistencia, tenacidad y resistencia al desgaste para adaptarse a las condiciones complejas de la minería. Algunas forjas también usan acero al manganeso (ZGMn13) por su excelente resistencia al impacto.

Dado que los equipos de minería deben soportar altas cargas e impactos, la presión de diseño de las forjas es generalmente alta. Las forjas de molinos y trituradoras pueden soportar presiones de varios MPa a decenas de MPa, mientras que en operaciones prolongadas, las forjas de engranajes y ejes de molinos de bolas grandes pueden alcanzar de 20 a 50 MPa.

El rango de dimensiones es amplio y personalizable según las especificaciones del equipo. Los diámetros de las forjas tipo eje varían de decenas de milímetros a varios metros; las dimensiones de longitud y diámetro de las forjas de cilindros también varían según el tipo de equipo.

Los tipos de superficies de sellado comunes incluyen elevada (RF), macho-hembra (FM/M), ranura-espiga (T/G) y junta de anillo (RTJ/RJ).

1/3

Forjas para maquinaria de minería

Solicitar

China

Zona industrial de Beiguan, condado de Dingxiang, ciudad de Xinzhou, provincia de Shanxi

13593208452

zyanling@sxtbfd.com

Sobre productos

Otros productos de este proveedor

Solicitar

Placa de tubo

Solicitar

Pieza forjada de eje

Solicitar

Placa y anillo espaciador

Solicitar

Anillo dentado para maquinaria de construcción

Solicitar

Brida de unión solapada

Solicitar

Brida de soldadura por encaje

Solicitar

Brida de cuello para soldar

Solicitar

Brida roscada

Solicitar

Brida de cuello largo para soldar

Solicitar

Pista de rodadura para camión mezclador

Solicitar

Brida de orificio

Solicitar

Brida deslizante

Productos relacionados

Batería de almacenamiento de cadmio-níquel tipo bolsa

Solicitar

Alambre aislado de doble capa de cloruro de polivinilo ignífugo ecológico

1-5 /m

Batería de litio

Solicitar

CAH(223) – 400PT

Solicitar

Tipo N TOPCon batería de doble cara HG183

Solicitar

Serie On Extreme-NEE Interruptores automáticos

99-99999 /conjunto

Transformadores de 220 kV y Menores

Solicitar

KYN28A-12 Aparamenta aislada en aire (AIS)

Solicitar

Tubo antidesgaste para transporte de hormigón

Solicitar

Sistema de almacenamiento de energía en CC de 5012 kWh TD-EES-5012kWh

Solicitar

Máquina integrada de almacenamiento y generación

Solicitar

Terminal de cable seco de caucho de silicona

Solicitar