Desde la aparición de los cigarrillos con filtro, las colillas se han convertido en una de las principales formas de basura, y se prevé que para 2025 se generen alrededor de 9 billones de colillas al año. Además, con la aparición de los cigarrillos electrónicos de baja nicotina, el consumo y la producción de este tipo de desechos ha seguido aumentando, especialmente entre los jóvenes de 14 a 30 años. La mayoría de estos residuos se desechan indiscriminadamente en el entorno natural, playas, bosques y ambientes acuáticos, y se degradan muy lentamente, causando graves problemas ambientales.

Recientemente, la Universidad de Granada (UGR) y la Universidad de Bolonia en Italia llevaron a cabo un innovador proyecto de investigación colaborativa, proponiendo una alternativa para reciclar colillas de cigarrillos (incluyendo cualquier tipo, especialmente los cigarrillos electrónicos que contienen grandes cantidades de fibras utilizables) utilizándolas como aditivo en la construcción de carreteras. La investigación demostró que el uso de estos desechos puede mejorar la resistencia al agrietamiento de la superficie de la carretera y aumentar la tasa de reutilización de materiales reciclados.

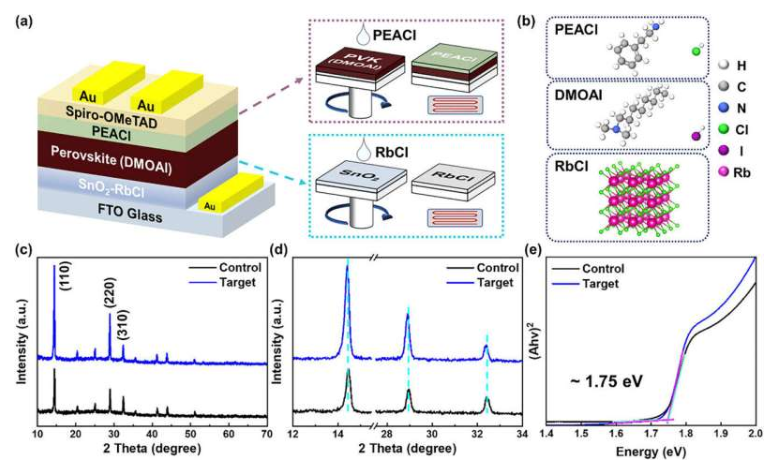

El Departamento de Ingeniería Civil, Química, Ambiental y de Materiales de la Universidad de Bolonia diseñó y fabricó diferentes tipos de gránulos a partir de colillas. Los investigadores primero descartaron la parte final de la colilla compuesta por ceniza orgánica, trituraron las fibras de celulosa y el plástico de ácido poliláctico (PLA) que constituyen casi todo el peso de la colilla, y luego los mezclaron con cera de síntesis Fischer-Tropsch (utilizada como aglutinante). Posteriormente, los gránulos se produjeron mediante procesos de prensado, calentamiento y corte en frío.

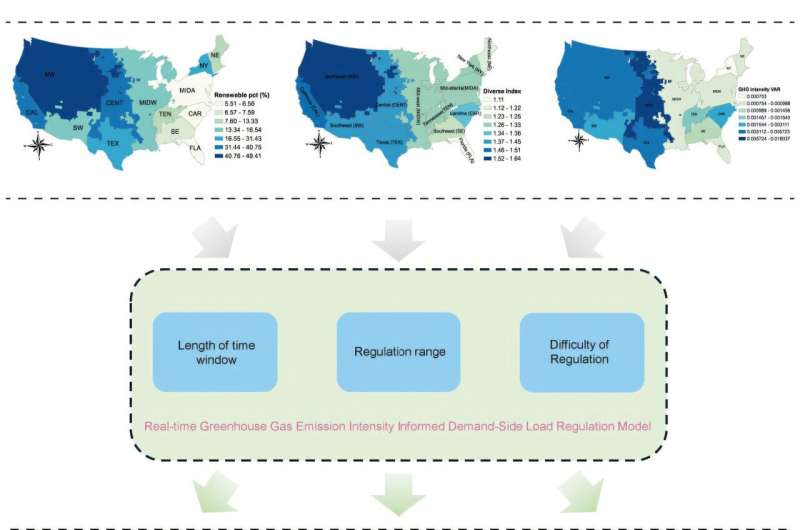

Posteriormente, el Laboratorio de Ingeniería de la Construcción (LabIC.UGR), dirigido por la profesora Mª Carmen Rubio Gámez y el profesor Fernando Moreno Navarro, se encargó de evaluar las propiedades de compresión del asfalto. El 40% del peso de este asfalto provenía de materiales reciclados de carreteras dañadas y de gránulos de colillas de cigarrillos electrónicos. LabIC.UGR es un laboratorio único en la Universidad de Granada y líder mundial en el desarrollo de materiales asfálticos sostenibles.

Durante el proceso de producción del asfalto, cuando los gránulos entran en contacto con el asfalto caliente, la cera se derrite, liberando las fibras de celulosa y plástico recicladas de las colillas. Estas fibras actúan como refuerzo en la matriz asfáltica, mejorando su resistencia al agrietamiento, y también funcionan como aglutinante, aumentando el contenido de la matriz asfáltica, lo que hace que el material sea más dúctil y flexible. Además, la presencia de la cera puede modificar la viscosidad del asfalto, reduciendo la temperatura de fabricación de la mezcla y, por lo tanto, disminuyendo el consumo de energía y las emisiones contaminantes.

Los resultados de las pruebas del LabIC.UGR se han publicado en la revista Construction and Building Materials. Los resultados muestran que el uso de estos gránulos permite producir asfalto con un alto contenido de material reciclado, cuya resistencia al agrietamiento bajo cargas de tráfico y contracción térmica es superior a la del asfalto tradicional. En las pruebas realizadas, el método patentado por la Universidad de Granada, UGR - FACT, utilizado para estudiar la estructura y durabilidad del material, demostró un excelente rendimiento.