Desde las pantallas táctiles de smartphones hasta los dispositivos wearables para fitness y auriculares inalámbricos, los productos electrónicos se están integrando cada vez más en nuestra vida cotidiana, y son más pequeños, más livianos y más flexibles. Con el aumento de la demanda de dispositivos electrónicos, también crece la demanda de métodos de producción más sostenibles.

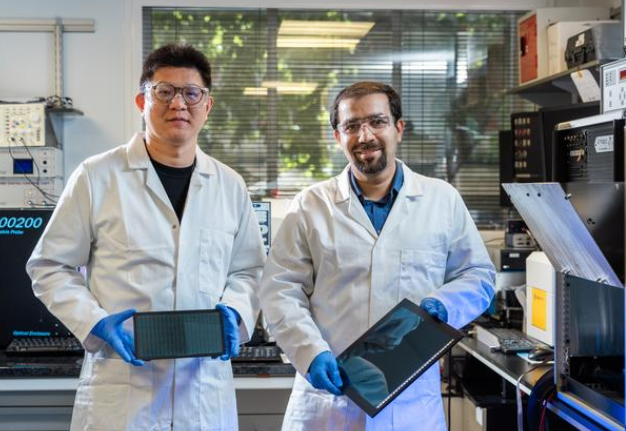

El equipo de investigación liderado por el profesor adjunto Michinao Hashimoto de la Universidad de Tecnología y Diseño de Singapur (SUTD) está trabajando para resolver este problema. El equipo ha desarrollado un nuevo método de impresión 3D que convierte materiales biodegradables en estructuras conductoras, inyectando así un fuerte elemento de sostenibilidad en varios componentes electrónicos.

“Con los avances en la tecnología de impresión 3D, esta técnica ya no se limita solo a dar forma a plásticos”, dijo el profesor adjunto Hashimoto. “También puede incorporar funcionalidades como la conductividad, permitiendo así fabricar dispositivos directamente con materiales sostenibles”.

En el artículo titulado “Extrusión de impresión de materiales compuestos de polímeros conductores mediante deposición por inmersión”, el equipo exploró el uso de acetato de celulosa. El acetato de celulosa es un plástico biodegradable derivado de plantas que se considera cada vez más una alternativa verde a los polímeros sintéticos. Sin embargo, imprimirlo no es nada fácil. Esta investigación se publicó en la revista ACS Applied Engineering Materials.

Los métodos tradicionales de impresión por extrusión, como el modelado por deposición fundida, dependen de altas temperaturas —el acetato de celulosa no puede soportar altas temperaturas sin degradarse—. Otros métodos, como el colado de películas, carecen de la precisión y flexibilidad necesarias para la fabricación digital.

Para resolver este problema, los investigadores recurrieron a la técnica de escritura directa de tinta, es decir, extrusión de tinta de polímero a temperatura ambiente. Su tinta personalizada combina acetato de celulosa disuelto en acetona con partículas de grafito para lograr conductividad. Sin embargo, debido a la lenta evaporación de la acetona, la tinta se difunde fácilmente en el aire, lo que resulta en una claridad de impresión deficiente.

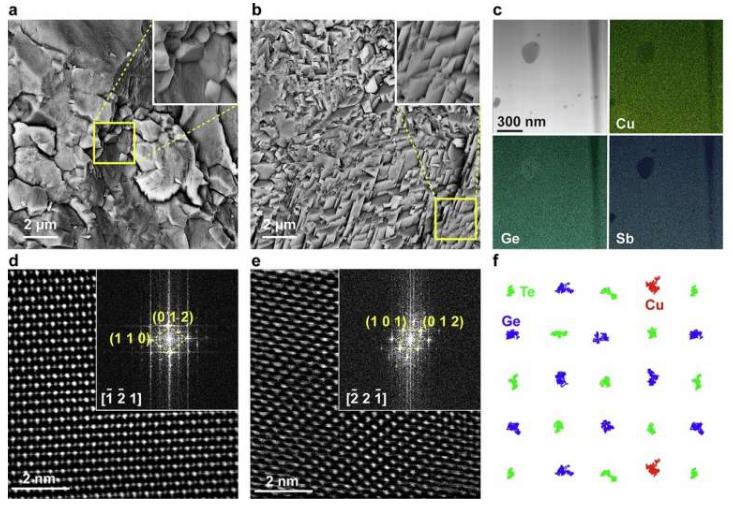

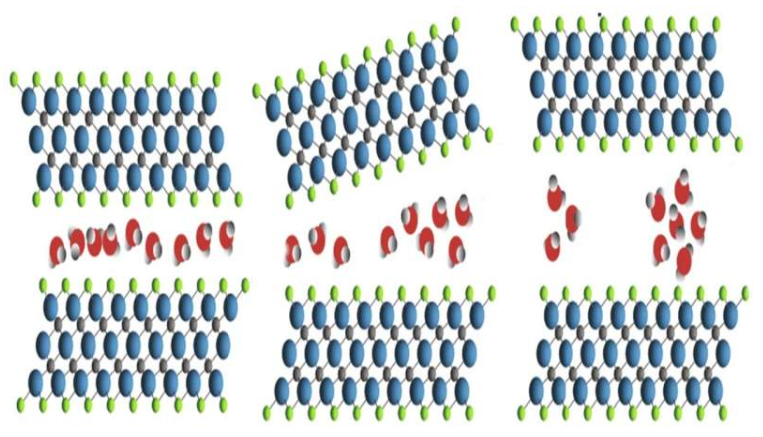

Los investigadores introdujeron un medio acuoso, logrando un avance. Al extruir directamente la tinta en el agua, iniciaron un proceso llamado “deposición por inmersión”, donde el agua extrae rápidamente la acetona de la tinta, solidificando la tinta in situ. Importante es que este proceso previene la difusión del material, permitiendo formar estructuras 3D claras y nítidas.

“Esta es la primera vez que se combina la deposición por inmersión con la tecnología de impresión 3D para lograr materiales compuestos de polímeros conductores”, explicó el profesor adjunto Hashimoto. “Nos permite imprimir tintas con un contenido de relleno mucho más alto que en el pasado, sin obstrucciones o colapsos estructurales”.

La mayoría de los métodos de impresión tienen dificultades para manejar rellenos conductores con un porcentaje en peso superior al 30% al 50%. Por encima de esta proporción, se produce obstrucción de boquillas o problemas de control de forma. Pero los investigadores, utilizando la técnica basada en inmersión, pudieron elevar la concentración de grafito al 60%, manteniendo una buena imprimibilidad y uniformidad. La conductividad de los compuestos impresos supera los 30 S/m, suficiente para aplicaciones como circuitos flexibles y sensores blandos.

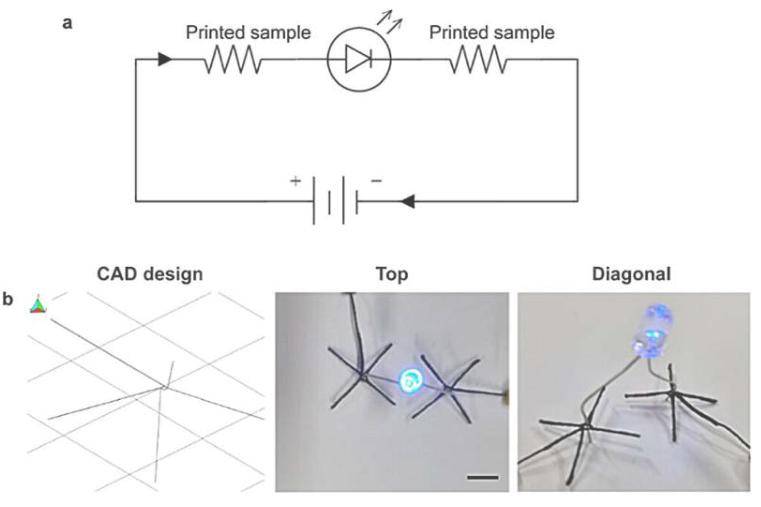

También demostraron cómo usar estos compuestos impresos para completar circuitos, alimentando con éxito un diodo emisor de luz (LED). Para mostrar aún más la versatilidad de su método, imprimieron estructuras espirales colgantes en un medio de soporte basado en gel, logrando geometrías complejas sin soportes tradicionales o post-procesamiento.

“Imprimir estructuras colgantes sin soportes, usando solo un baño de gel, realmente amplía el alcance de nuestra investigación”, dijo el autor principal del artículo, el Dr. Arunraj S/O Chidambaram. “Comparado con imprimir estructuras de sacrificio y luego removerlas, este es un método más limpio y eficiente”.

La sostenibilidad ambiental es el principal motor de este proyecto. Tanto el acetato de celulosa como el grafito son biodegradables y ampliamente disponibles. El solvente utilizado en la tinta, acetona, tiene baja toxicidad y se degrada fácilmente en suelos y agua. Combinando estos materiales, el equipo puede ofrecer un método viable de fabricación electrónica que reduce el impacto ambiental.

El equipo planea aplicar este método a otras combinaciones de polímeros-rellenos y probar el rendimiento a largo plazo de los materiales impresos en condiciones reales. Su objetivo general es crear una plataforma escalable y de bajo costo para producir dispositivos de alto rendimiento sostenibles.

El profesor adjunto Hashimoto agregó: “Ajustando las propiedades de los materiales y mejorando los procesos, nuestro objetivo es establecer una biblioteca completa de materiales compuestos funcionales imprimibles para satisfacer las necesidades de aplicaciones específicas —ya sea en tecnología wearable, biosensores o circuitos flexibles—”.